|

faltboot.net |

|

|

|

Edelstahl ist nicht gleich Edelstahl von Rainer Schröter (rainer@faltboot.de)

Diese Seite informiert über:

Auch wenn sich in Deutschland die Bezeichnung "Edelstahl rostfrei" als Markenbezeichnung durchgesetzt hat, so verbergen sich doch hinter

diesem Etikett eine ganze Reihe von unterschiedlichen Stählen, die alle nicht wirklich rostfrei sind, sondern nur mehr oder weniger stark korrodieren. Welche Sorten Edelstahl für den Paddler interessant sind,

welche für Süßwasser noch taugen, im Salzwasser aber schon zu stark angegriffen werden, das ist das Thema dieser Seite. Unter dieser Sammelbezeichnung werden über 120 Stahlsorten geführt, die zwei Gemeinsamkeiten haben:

Gängige Markenbezeichnungen sind z.B. Chromargan, V2A, V4A, Nirosta, Remanit oder Inox. Die "Passivschicht" schützt den Edelstahl gegen Korrosion, indem "edlere" Legierungsbestandteile eine (mehr oder weniger) geschlossene Oberflächenschicht bilden. Diese Passivschicht bildet sich auch nach Beschädigung (Kratzer) spontan wieder aus. Dennoch bietet eine sehr glatte Oberfläche einen wesentlich besseren Korrosionsschutz als eine verkratzte (siehe dazu auch Oberflächenbehandlung und Pflege).

In Europa werden die Stähle nach sogenannten Werkstoffnummern bezeichnet (und ihre Zusammensetzung etc. ist natürlich in DIN-Normen geregelt). Im folgenden werde ich auch einige dieser Stähle eingehen, die für den Kajakfahrer von Bedeutung sind. Es handelt sich ausschließlich um sogenannte austenitische Chrom-Nickel-Stähle, die aber weitere Legierungsbestandteile enthalten können. WkstNr 1.4301 (AISI 304) WkstNr 1.4401 (AISI 316) WkstNr 1.4571 (AISI 316 Ti) Es werden in seltenen Fällen auch noch andere Stahlsorten verwendet, auf die ich hier nicht eingehen will. Die für Meeresnähe mit hoher Korrosionsbelastung empfohlenen Stähle 1.4439, 1.4539 und 1.4462 werden meines Wissens nach im Kajakbereich nicht verwendet. Von den Stahlsorten her kann für den Süßwasserbereich 1.4301 bedenkenlos genomen werden, auch eine gelegentliche Nutzung im Salzwasser erscheint problemlos. Wer sein Boot ausgiebig auf dem Meer bewegen will, sollte auf Zubehörteile aus 1.4401 oder ähnlichen Stahlsorten achten. Eine Beeinträchtigung der Stabilität des Edelstahlzubehörs ist aber insgesamt kaum zu erwarten, eher "optische Schäden", die mich allerdings mitunter stören.

von Edelstahl ist das eigentlich interessante Thema dieser Seite.

Korrosion ist "...die Schädigung und Zerstörung von Werkstoffen durch chemische oder

elektrochemische Reaktionen, die durch Elektrolytlösungen, feuchte Gase, Schmelzen u. a. hervorgerufen werden können. Abhängig von der Art des Werkstoffs und vom angreifenden

Medium kann Korrosion in unterschiedlichen Formen auftreten, bei Metallen z. B. als gleichmäßiger flächenhafter Angriff (Rosten des Eisens), als Lochfraß (Entstehung einzelner

nadelfeiner, tiefer Löcher) oder als interkristalline Korrosion, wobei der Angriff den Korngrenzen des Metalls folgt. Korrosion wird sehr begünstigt, wenn das Metall in elektrisch

leitender Verbindung mit einem elektrochemischen edleren Metall der Feuchtigkeit ausgesetzt ist, da es dann die Anode eines kurzgeschlossenen galvanischen Elements bildet

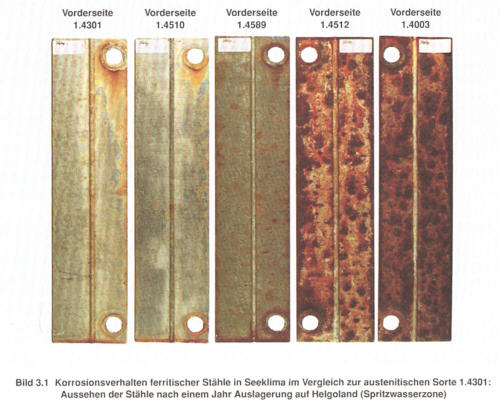

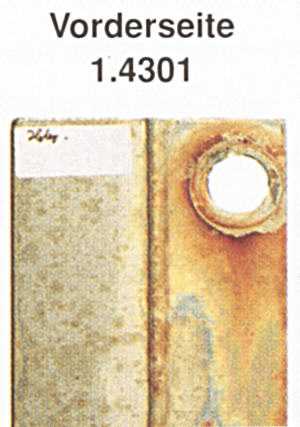

(Lokalelement). Auch mechanische Belastung kann die Korrosion fördern." (www.wissen.de) Flächenkorrosion spielt bei den Chrom-Nickel-Stählen und der Anwendung im Kajakbereich kaum eine Rolle. Im obigen Bild erkennt man

dies deutlich an der linken Stahlplatte (1.4301 entspricht 18/10). Obwohl diese Platte ein ganzes Jahr lang der Spritzwasserzone in Helgoland

ausgesetzt war, ist insgesamt kaum flächiger "Rost" entstanden. Die Haltbarkeit dieser "einfachen" Sorte Edelstahl ist auch im Meerwasser

recht gut. Von einer "schönen", glänzenden Oberfläche, die ja auch den Reiz von Edelstahl ausmacht, ist allerdings nichts mehr zu sehen.

Viele im Kajakbereich verwendete Edelstahl-Zubehörteile (Ruder, Bootswagen etc.) sind irgendwo verschraubt, so daß man diese Stellen

gut im Auge behalten sollte. Das gleiche gilt natürlich für "nichtrostende" Taschenmesser, Karabinerhaken oder Kochgeschirre, die man als Kajakfahrer häufig dabei hat. Lochkorrosion (Lochfraß, Pitting) tritt ebenfalls häufiger auf. Hierbei wird die schützende Passivschicht des Edelstahls punktförmig durchbrochen und es kommt zu häufig nur nadelstichgroßen aber tiefen Löchern. Die Löcher in den alten Messern aus unserer Küchenschublade sind schon sehr groß geworden, zeigen aber die typische Form der Lochkorrosion auf. Lochkorrosion kann sich insbesondere unter Ablagerungen (Dreck z.B.) bilden oder durch "Fremdrost" ausgelöst werden, also durch (oft sehr kleine) Rostteilchen, die von anderen Stahlteilen auf den Edelstahl gelangen.

Kontaktkorrosion entsteht, wenn unterschiedlich edle Metalle in einem korrosiven Medium aufeinandertreffen. Die Korrosion betrifft in diesem Fall immer den unedleren Partner (die Anode), d.h. der Edelstahl ist hier meistens nicht gefährdet. Für das Auftreten von Kontaktkorrosion ist das Flächenverhältnis der beiden Metallsorten von entscheidender Bedeutung. Je größer die Fläche des edleren Partners im Verhältnis zum unedleren ist, umso stärker wird der letztere korrodieren. Verschraubt man beispielsweise Edelstahlbleche mit Aluminiumschrauben, so werden diese innerhalb kurzer Zeit stark angegriffen. Eine Verschraubung von Aluminiumblechen mit Edelstahlschrauben ist hingegen ziemlich unproblematisch.

Man erkennt, dass die drei Linien, die die unterschiedlichen Abstände der beiden Metalle voneinander symbolisieren (0,2 bis 1000mm) relativ

dicht beieinander laufen. Andererseits ist die Zunahme der Kontaktkorrosion bei zunehmendem Flächenverhältnis zugunsten des nichtrostenden Edelstahls klar ersichtlich. Interkristalline Korrosion tritt z.B. an Schweißnähten auf, insbesondere wenn diese nicht korrekt nachbearbeitet wurden (s. Oberflächenbehandlung). Beim Schweißen können (je nach Stahlsorte) in der Wärmezone neben der Schweißnaht Chromcarbide ausgeschieden werden, was dort zu einer Chromverarmung führen kann. In sauren Medien kann es dann zur interkristallinen Korrosion an den Korngrenzen kommen. Im Bild 3.1 oben erkennt man, daß an den Schweißnähten in der Mitte der Platten die Korrosion in Nordseewasser nicht deutlich stärker ausfiel als auf dem Rest der Platte. Eine Zugabe von Titan oder Niob bei eventueller gleichzeitiger Absenkung des Kohlenstoffgehaltes vermindert die Neigung zur interkristallinen Korrosion.

Spannungsriß- und Schwingungsrißkorrosion spielen meiner Ansicht nach im Kajakbereich keine besondere Rolle weswegen sie hier nicht

behandelt werden sollen. Zu möglichen Problemen der Spannungsrißkorrosion im Bereich von Edelstahl-Steueranlagen habe ich keine Angaben gefunden, die hier verwertbar wären. zur Seite 2: Bearbeitung, Oberflächenbehandlung und Pflege von

Edelstahl Rostfrei

Copyrighthinweis: Alle Texte und Bilder auf dieser Seite sind geschützt und dürfen nur mit

ausdrücklicher Genehmigung der Autoren verwendet werden. |

Spaltkorrosion ist ein wesentlich wichtigerer Faktor. Spaltkorrosion setzt an Stellen ein, wo eben ein Spalt vorhanden ist, d.h. ein Zwischenraum, in dem sich das

korrosive Medium (hier Meerwasser und chloridhaltige Seeluft) länger halten kann. Für den Korrosionsversuch wurden Löcher in die Stahlplatten gebohrt und mit Schrauben und Kunststoffunterlagscheiben

versehen. Unter den Unterlagscheiben kann sich das Meerwasser gut halten, es kommt durch Verdunstung des Wassers zusätzlich zu einer Anreicherung des Salzes und in der Folge zu einer

deutlichen Korrosion an dieser Stelle. Die gemessene Tiefe der Spaltkorrosion lag hier bei über 1mm.

Spaltkorrosion ist ein wesentlich wichtigerer Faktor. Spaltkorrosion setzt an Stellen ein, wo eben ein Spalt vorhanden ist, d.h. ein Zwischenraum, in dem sich das

korrosive Medium (hier Meerwasser und chloridhaltige Seeluft) länger halten kann. Für den Korrosionsversuch wurden Löcher in die Stahlplatten gebohrt und mit Schrauben und Kunststoffunterlagscheiben

versehen. Unter den Unterlagscheiben kann sich das Meerwasser gut halten, es kommt durch Verdunstung des Wassers zusätzlich zu einer Anreicherung des Salzes und in der Folge zu einer

deutlichen Korrosion an dieser Stelle. Die gemessene Tiefe der Spaltkorrosion lag hier bei über 1mm.

Der Abstand der Kathode (edlerer Partner) von der Anode (unedlerer Partner) ist hingegen vernachlässigbar, solange beide elektrisch leitend miteinander verbunden sind.

Dies verdeutlicht gut das Diagramm:

Der Abstand der Kathode (edlerer Partner) von der Anode (unedlerer Partner) ist hingegen vernachlässigbar, solange beide elektrisch leitend miteinander verbunden sind.

Dies verdeutlicht gut das Diagramm: